Trung Tâm Gia Công Phay

SIRIUS-1750

Dòng máy phay bàn máy kích thước lớn của Hwacheon đảm bảo nâng cao chất lượng cho việc gia công khuôn lớn của bạn, chẳng hạn như khung màn hình hiển thị lớn, các bộ phận ô tô và hàng không vũ trụ.

Dòng SIRIUS phay bàn máy sử dụng trục động cơ built-in mạnh mẽ và đầu phay tốc độ cao, độ chính xác cao được bổ sung bởi hệ thống làm mát Oil-Jet độc quyền của Hwacheon - để đảm bảo hiệu suất gia công mạnh mẽ nhất quán và tạo ra sản phẩm chất lượng cao sau nhiều giờ gia công tốc độ cao liên tục. Mỗi trung tâm gia công đứng SIRIUS được thiết kế bằng phân tích FEM mô phỏng 3D để đạt được độ cứng vững cho cấu trúc thân máy điều đó góp phần mang đến chất lượng sản phẩm; ngoài ra Hwacheon còn thiết kế các phần mềm gia công nhằm nâng cao sự an toàn và hiệu quả công việc trong nhà máy của bạn. Các máy có thể nâng cấp với nhiều tùy chọn khác nhau để chúng có thể tích hợp hoàn hảo vào môi trường làm việc và ứng dụng của khách hàng.

Những đặc điểm chính

Cấu trúc cơ học độ cứng cao

Cấu trúc cổng hai bên trong SIRIUS-1750 là thiết kế lý tưởng để phân phối độ rung, trọng lượng và nhiệt trong toàn bộ khung. Máy được chế tạo thông qua phân tích phần tử hữu hạn để giảm thiểu sự biến dạng khung có thể do điều kiện gia công hoặc môi trường gây ra. Ứng dụng tiêu chuẩn của thanh dẫn tuyến tính trên tất cả các trục là tuyệt vời để hấp thụ rung động và giảm va đập trong quá trình cắt cứng.

Trục quay hiệu suất cao

Trục xoay tích hợp động cơ để hạn chế rung, ồn và hao phí điện năng ở tốc độ quay cao. Tia dầu được phun trực tiếp lên ổ trục để làm mát hiệu quả, đồng thời động cơ và cụm trục chính được làm mát bằng vỏ bọc để hạn chế sự dịch chuyển do nhiệt gây ra. Để đạt được độ chính xác cao hơn, trục xoay liên tục theo dõi sự dịch chuyển nhiệt có thể xảy ra và điều chỉnh cần thiết trong thời gian thực.

Bộ truyền động cấp chính xác cao

Bề mặt cấp liệu được phủ một lớp nhựa flo và được các kỹ thuật viên bậc thầy của Hwacheon mài bằng tay với độ chính xác cao để giảm thiểu ma sát. Động cơ servo được ghép nối trực tiếp với ổ đĩa; và vít me bi được gia tải trước, do đó nhiệt sinh ra từ vít me bi không gây biến dạng và ảnh hưởng đến độ chính xác gia công.

Thông số kỹ thuật

|

Thông số |

Đơn vị |

SIRIUS-1750 |

SIRIUS-1750/4M |

|

Hành trình (X / Y / Z) |

mm |

3,000 / 1,750 / 800 |

4,000 / 1,750 / 800 |

|

Tốc độ không tải trục (X / Y / Z) |

m/phút |

16 / 16 / 16 |

10 / 16 / 16 |

|

Kích thước bàn làm việc (Rộng x Dài) |

mm |

3,200 x 1,750 |

4,200 x 1,750 |

|

Tải trọng bàn |

kgf |

10,000 |

15,000 |

|

Tốc độ trục chính |

vòng/phút |

12,000 (Opt : 15,000) |

12,000 (Opt : 15,000) |

|

Công suất trục chính |

kW |

30 / 25 |

30 / 25 |

|

Loại đầu dao |

- |

BBT-50 |

BBT-50 |

|

Số dao |

cái |

40 (Opt : 60) |

40 (Opt : 60) |

|

Kích thước máy (Dài x Rộng) |

mm |

8,840 x 5,510 |

10,740 x 5,510 |

|

Khối lượng máy |

kgf |

31,000 |

35,000 |

|

Hệ điều khiển |

Fanuc 31i |

Fanuc 31i |

|

Phần mềm điều khiển

Hệ thống phát hiện tải công cụ Hwacheon

"Phát hiện và chẩn đoán chuyển động của điểm cuối dụng cụ"

HTLD- bảo vệ tải dao, phát hiện những lỗi dao gãy nứt, mòn dao giúp tiết kiệm chi phí đầu tư dao, cũng như phát hiện các lỗi khuyến tật của dao để đảm bảo cho bề mặt gia công được bóng mượt. Ngoài ra với chức năng HTLD, máy sẽ dừng khẩn cấp nếu có phát hiện đâm dao, chạy sai chương trình nhằm bảo đảm an toàn cho người vận hành, cho máy móc thiết bị cũng như sản phẩm gia công.

HTLD liên tục theo dõi độ mòn của dụng cụ để ngăn ngừa các tai nạn có thể xảy ra do dụng cụ bị hư hỏng và giúp ngăn chặn mài mòn của dụng cụ làm hỏng phôi.

Phát hiện và chẩn đoán phút chuyển động của điểm cuối dụng cụ.

(Tải được đo sau mỗi 8 mili giây để đảm bảo độ chính xác.)

Hệ thống kiểm soát đường viền hiệu quả cao Hwacheon

"Gia công nhanh chóng, hoàn thiện chính xác"

HECC: Chức năng chạy contour hiệu quả nhờ những cảm biển trong phần mềm, giúp cho máy chạy qua cung góc mềm mại bề mặt góc lượn được tinh xảo hơn. Ngoài ra với chức năng này giúp cho người thiết kế và người vận hành máy có thể làm chủ được thời gian cắt gọt, làm chủ được bề mặt sản phẩm, khi nào cần nhanh, khi nào cần chậm, khi nào thô và khi nào tinh sản phẩm.

Hệ thống cung cấp khả năng kiểm soát đường viền tùy chỉnh, chính xác cho phôi đã chọn, đồng thời kéo dài tuổi thọ của máy và giảm thời gian xử lý. Màn hình có thể tùy chỉnh cung cấp khả năng giám sát thời gian thực và truy cập nhanh.

Hệ thống tối ưu hóa nguồn cấp dữ liệu cắt

"Tối đa hóa năng suất của bạn với hệ thống thông minh"

OPTIMA sử dụng phương pháp điều khiển thích ứng để điều chỉnh tốc độ tiến dao trong thời gian thực, nhằm duy trì tải cắt trong quá trình gia công. Do đó, các công cụ ít bị hư hỏng hơn và thời gian gia công được tối ưu hóa giúp chi tiết gia công nhanh hơn, biên dạng đẹp hơn.

Hệ thống kiểm soát dịch chuyển trục chính Hwacheon

"Điều chỉnh thời gian thực cho sự dịch chuyển trong trục chính"

Khi trục chính quay ở tốc độ cao, lực ly tâm dẫn động côn nở ra, gây ra sai số ở trục Z. HSDC liên tục theo dõi nhiệt độ tại mỗi vùng trục chính và đưa ra dự đoán tối ưu cho sự dịch chuyển nhiệt.

Sau đó, hệ thống thực hiện các điều chỉnh cần thiết và giảm thiểu sự dịch chuyển nhiệt một cách hiệu quả.

Hệ thống kiểm soát độ dịch chuyển khung Hwacheon

"Hệ thống duy trì độ chính xác của quá trình gia công trong một thời gian dài gia công"

HFDC được trang bị các cảm biến nhiệt có độ nhạy cao trong khu vực đúc nơi nghi ngờ có hoạt động nhiệt; giám sát và hiệu chỉnh chuyển vị.

Hệ thống điều khiển tích hợp dịch chuyển nhiệt gồm:

+Hệ thống điều chỉnh dịch chuyển trục chính

+Hệ thống bù dịch chuyển khung

HTDC tích hợp hệ thống Kiểm soát độ dịch chuyển trục chính Hwacheon và Hệ thống kiểm soát độ dịch chuyển khung.

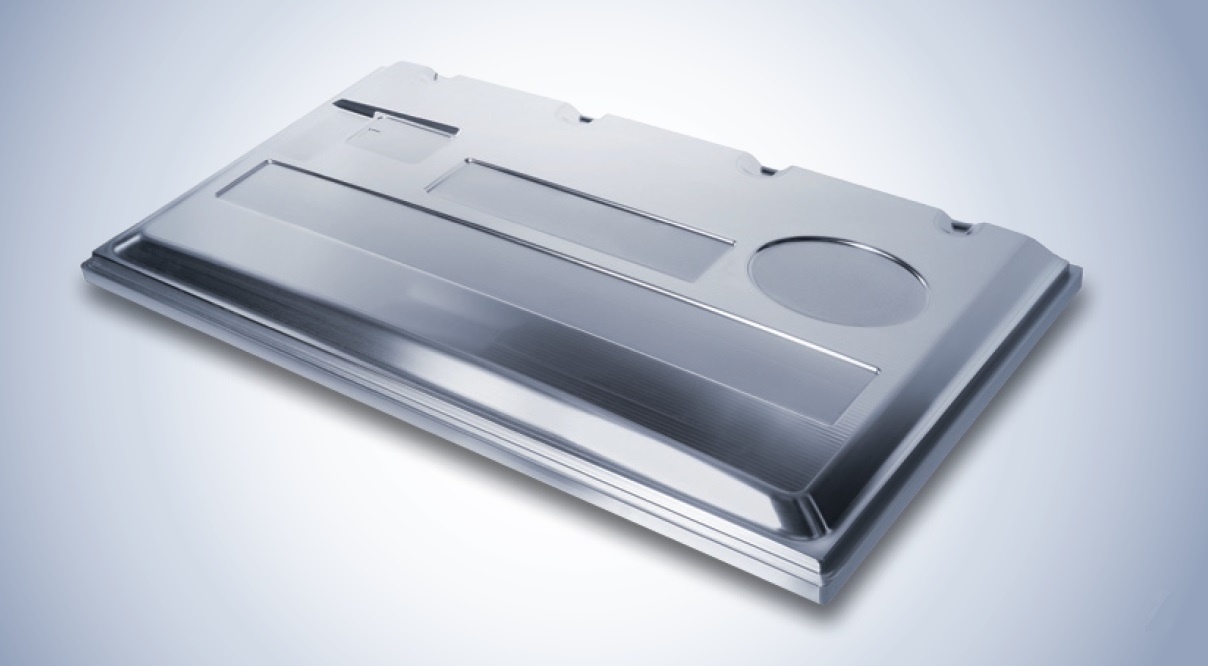

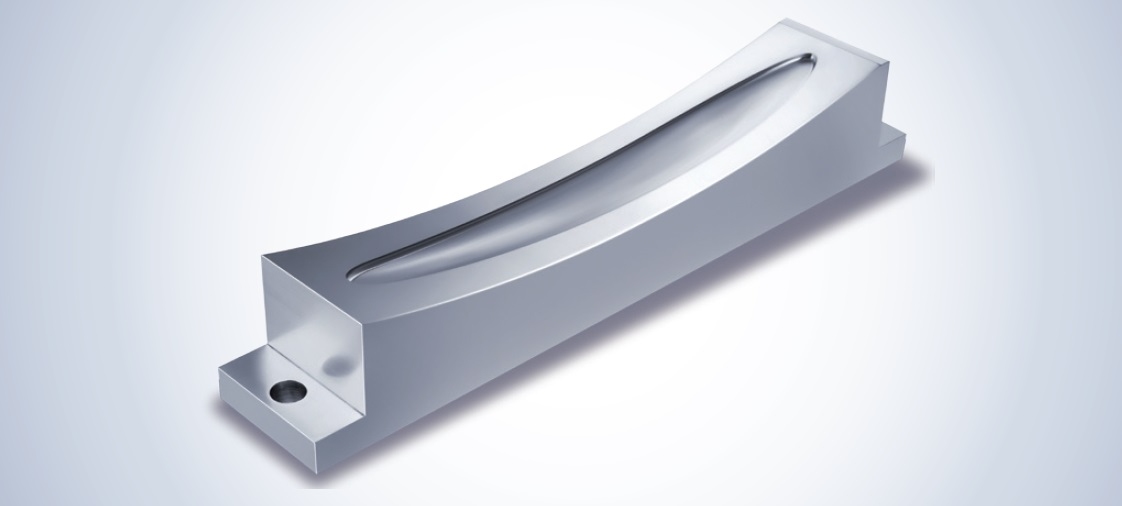

Sản Phẩm Mẫu

Nắp trên di động tự động / Lái xe tự động / GC-250

Nắp lưng TV LCD 63 inch / Thiết bị gia dụng / KP4M

Phần đệm di động tự động / Lái xe tự động / KP4M